революция в отрасли статорного оборудования

За последние годы отрасли по всему миру достигли значительного прогресса, обусловленного технологическими прорывами, которые изменили нашу жизнь. Одной из областей, на которую это оказало значительное влияние, является отрасль статорного оборудования. Статорное оборудование претерпело революцию с внедрением передовых технологий, что привело к улучшению функциональности, эффективности и производительности.

Статорное устройство является важным компонентом различных машин, таких как электродвигатели и генераторы. Оно отвечает за вращение неподвижных частей системы, создавая электромагнитные поля, которые имеют решающее значение для функционирования этих устройств. Традиционно статорное оборудование полагалось на обычные конструкции, что ограничивало его производительность и адаптивность.

Однако с наступлением технологических прорывовстаторное оборудованиепромышленность претерпела смену парадигмы. Одним из самых значительных достижений является развитие 3D-печати в производстве статоров. Эта прорывная технология обеспечивает сложную конструкцию и точную настройку, позволяя создавать статорное оборудование, которое идеально соответствует конкретным требованиям. Кроме того, 3D-печать значительно сокращает время и затраты на производство, делая статорное оборудование более доступным и недорогим, чем когда-либо прежде.

Еще одним крупным технологическим прорывом в отрасли статорного оборудования является внедрение интеллектуальных датчиков, интегрированных с IoT (Интернет вещей). Интегрируя датчики в статорное оборудование,производителиможет отслеживать и собирать данные в реальном времени о производительности, температуре и вибрации. Эти данные позволяют проводить предиктивное обслуживание, раннее обнаружение отказов и оптимизировать эксплуатационную эффективность. Эти возможности дополнительно расширяются за счет интеграции технологии IoT, что позволяет осуществлять удаленный мониторинг и управление оборудованием статора независимо от географического положения.

Кроме того, достижения в области материаловедения помогают улучшить производительность статорного оборудования. Разработка новых материалов, таких как специальные сплавы и композиты, позволяет статорному оборудованию иметь большую прочность, термостойкость и электропроводность. Эти достижения обеспечивают долговечность и надежность, снижая затраты на техническое обслуживание и время простоя.

В целом, внедрение технологических прорывов в отрасли статорного оборудования полностью изменило ее ландшафт. Использование 3D-печати, интеграция интеллектуальных датчиков и Интернета вещей, а также достижения в области материаловедения выводят функциональность и эффективность статорных устройств на новый уровень. Эта революция прокладывает путь к будущему, в котором статорные устройства играют жизненно важную роль в устойчивом производстве энергии, транспортировке и промышленных приложениях. Поскольку технологии продолжают развиваться, мы можем только с нетерпением ждать дальнейших инноваций и открытия новых возможностей в этой увлекательной области.

Распространенные проблемы при производстве статорного оборудования

Распространенные проблемы в производстве статорных устройств возникают из-за традиционных методов, включающих ручные производственные процессы. Эти методы не только требуют много времени, но и труда и подвержены человеческим ошибкам. Старые технологии производства еще больше усугубляют эти проблемы, ограничивая конструкцию и функциональность статорного оборудования, в конечном итоге ставя под угрозу производительность и эффективность. Поэтому потребность в инновационных и передовых производственных технологиях в отрасли производства статорного оборудования стала критической.

Традиционные процессы производства статоров требуют квалифицированных рабочих для ручной сборки каждого компонента. Такая зависимость от ручного труда не только увеличивает время производства, но и создает риск человеческой ошибки. Каждый статор представляет собой сложное устройство, содержащее различные сложные компоненты, требующие тщательной регулировки. Даже малейшие ошибки могут привести к неэффективности и снижению качества продукции. Эти проблемы еще больше усугубляются отсутствием последовательности в ручном труде, что затрудняет поддержание последовательности в производственных партиях.

Еще одной значительной проблемой традиционного производства статоров являются ограничения, накладываемые устаревшими технологиями производства. Эти технологии часто ограничивают конструкцию и функциональность оборудования статора, препятствуя инновациям и снижая общую производительность. По мере развития технологий спрос на более эффективное оборудование статора продолжает расти. Однако при традиционных методах производства внедрение новых конструктивных особенностей и повышение производительности становится существенным препятствием.

Для решения этих проблем производители все чаще внедряют передовые технологии, такие как автоматизированные производственные процессы и автоматизированное проектирование (САПР). Эти инновации произвели революцию в производстве статорного оборудования, оптимизировав производство, улучшив согласованность и общее качество продукции.

Автоматизированные производственные процессы исключают зависимость от ручного труда, позволяя производить продукцию быстрее и точнее. Передовые машины и робототехника могут выполнять сложные сборочные задачи с точностью, снижая риск человеческой ошибки. Это не только повышает эффективность производства, но и обеспечивает постоянство и качество конечного продукта. Теперь производители могут более эффективно удовлетворять потребности клиентов и сокращать сроки поставки.

Автоматизированное проектирование (САПР) играет важную роль в преодолении ограничений старых производственных технологий. С помощью САПР производители могут создавать и совершенствовать конструкции статора с большей гибкостью. Это оптимизирует производительность и эффективность статора, тем самым улучшая общую производительность системы. САПР также позволяет производителям моделировать и анализировать поведение статора в различных условиях эксплуатации, гарантируя, что конструкция соответствует требуемым спецификациям.

Кроме того, достижения в области материалов, такие как использование легких и высокопроизводительных композитов, сделали статорное оборудование не только более эффективным, но и более долговечным и устойчивым к факторам окружающей среды. Эти материалы обеспечивают улучшенные электроизоляционные свойства, снижают потери и повышают общую эффективность системы.

Достижения в технологии производства статорного оборудования

1.Автоматизация и робототехника в производстве статорного оборудования

Автоматизация и робототехника, несомненно, произвели революцию в производстве, и производство статорного оборудования не является исключением. Благодаря достижениям вавтоматизация и робототехникаСовременные производственные предприятия добились значительного повышения производительности, эффективности и общего качества продукции.

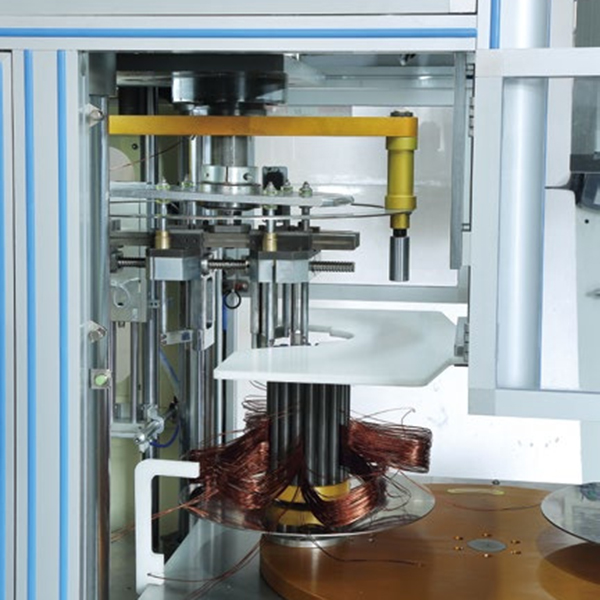

Одной из ключевых областей, где автоматизация и робототехника оказывают существенное влияние на производство статорного оборудования, является процесс намотки катушек. Использование роботизированных намоточных машин заменяет ручной труд и обеспечивает точные и последовательные схемы намотки. Это обеспечивает равномерное распределение электромагнитного поля внутри статора. Это не только улучшает производительность статорного оборудования, но и снижает вероятность отказа и повышает общую надежность оборудования.

Другое применение автоматизации и робототехники в производстве статорного оборудования — такие процессы, как ламинирование и изоляция. Эти задачи требуют точности и аккуратности и могут быть выполнены более эффективно с помощью автоматизации. Робот способен ловко обращаться с компонентами статора и наносить необходимые покрытия и изоляцию без человеческих ошибок. Это не только улучшает контроль качества статорного оборудования, но и снижает зависимость от рабочей силы, тем самым снижая затраты на рабочую силу.

Внедрение автоматизации и робототехники в производство статорного оборудования также принесло значительные выгоды отрасли в целом. Во-первых, это значительно повышает общую производительность и скорость производства. Роботы могут работать не покладая рук, не делая перерывов, что позволяет повысить эффективность производственного процесса. Во-вторых, автоматизация может последовательно выполнять точные и повторяющиеся задачи, обеспечивая высокую точность и минимизируя ошибки. Это в конечном итоге повышает качество продукции.

Кроме того, интеграция автоматизации и робототехники в производство статорного оборудования может привести к экономии затрат. Первоначальные инвестиции в робототехнику и системы автоматизации могут быть большими, но в долгосрочной перспективе они могут привести к снижению затрат на рабочую силу. Минимизируя потребность в ручном труде и оптимизируя эффективность производства, компании могут добиться значительной экономии затрат и улучшить свои конкурентные преимущества.

Согласно отчету Marketsand Markets, ожидается, что к 2023 году глобальный рынок производственных роботов составит 61,3 млрд долларов США. Этот прогноз еще раз подчеркивает растущую важность и внедрение автоматизации и робототехники в производстве статорного оборудования. Поскольку технологии продолжают развиваться, мы можем ожидать большего прогресса в автоматизации и робототехнике в этой области.

ААвтоматизация и робототехника принесли значительные достижения в производство оборудования для статорной обработки. Используя роботизированные намоточные машины и автоматизацию в таких процессах, как ламинирование и изоляция, производители могут повысить точность, увеличить скорость, усилить контроль качества и сократить затраты на рабочую силу. Поскольку мировое производство продолжает внедрять автоматизацию и робототехнику, производители оборудования для статорной обработки должны работать над внедрением этих технологий, чтобы оставаться конкурентоспособными и соответствовать растущим требованиям рынка.

2. Современные материалы в производстве статорного оборудования

Современные материалы преобразили мир производства статорного оборудования, революционизировав способ производства этих важных электрических компонентов. Интеграция таких материалов, как современные полимеры, композиты и высокопроизводительные ламинаты, оказывает глубокое влияние на долговечность, термическую стойкость и механическую прочность статорного оборудования.

Одним из наиболее существенных преимуществ использования современных материалов в производстве статорного оборудования является повышение общей эффективности этих компонентов. С внедрением легких и высокопроницаемых материалов производительность статорного оборудования значительно повысилась. Эти материалы не только обеспечивают более эффективную передачу энергии, но и помогают снизить потери в системе.

В последние годы достижения в области нанотехнологий еще больше способствовали разработке нанокомпозитных материалов для обмоток статора. Эти нанокомпозиты обладают превосходной электро- и теплопроводностью, что приводит к увеличению плотности мощности и снижению потерь. По мере увеличения плотности мощности статорное оборудование становится более компактным и эффективным, что приводит к экономии средств для производителей и повышению производительности системы.

Интеграция современных материалов в производство статорного оборудования также позволяет производителям создавать более прочные и надежные продукты. Например, высокопроизводительные ламинаты обеспечивают превосходную износостойкость, гарантируя, что статорное оборудование выдержит суровые условия, в которых оно регулярно эксплуатируется.

Кроме того, эти передовые материалы играют важную роль в повышении безопасности статорного оборудования. Использование передовых полимеров и композитов помогает улучшить изоляционные свойства, предотвратить утечки и снизить риск несчастных случаев.

Компании, специализирующиеся на производстве статорного оборудования, осваивают передовые материалы, осознавая их потенциал для инноваций и эффективности. Внедряя эти материалы в производственный процесс, они способны создавать статорные устройства, которые не только эффективны, но и отвечают высоким требованиям современной промышленности.

Интеграция современных материалов в производство статорных устройств произвела революцию в этой области. Такие материалы, как современные полимеры, композиты и высокопроизводительные ламинаты, обеспечивают большую долговечность, термостойкость и механическую прочность. Кроме того, использование легких, высокопроницаемых материалов значительно повышает общую эффективность. По мере развития нанотехнологий производители теперь могут разрабатывать нанокомпозиты для статорных обмоток, что еще больше увеличивает плотность мощности и снижает потери. В результате статорное оборудование стало более компактным, эффективным и экономичным, что обеспечивает ряд преимуществ для производителей и промышленности. Внедряя эти современные материалы, компании в отрасли производства статорного оборудования готовы к постоянному росту и инновациям.

3. Виртуальное проектирование и прототипирование: переломный момент в разработке статорного оборудования

Технология виртуального проектирования и прототипирования произвела революцию в процессе разработки продукции для статорного оборудования. Раньше производителям приходилось полагаться исключительно на физические прототипы для тестирования своих проектов, что было трудоемким и дорогим. Однако с появлением виртуального моделирования и цифрового прототипирования производители теперь могут оптимизировать проекты, обнаруживать потенциальные дефекты и улучшать характеристики продукта до фактического производства устройства.

Программное обеспечение для виртуального проектирования и прототипирования позволяет производителям создавать цифровые копии оборудования статора с подробными спецификациями и компонентами. Эту цифровую модель можно манипулировать и анализировать для выявления любых потенциальных проблем или областей для улучшения. Проводя виртуальное моделирование, производители могут тестировать производительность и надежность оборудования статора в различных условиях эксплуатации для принятия обоснованных решений по проектированию.

Одним из главных преимуществ виртуального проектирования и прототипирования является возможность обнаружения потенциальных дефектов на ранних этапах процесса разработки. Моделируя работу статорного оборудования, производители могут определить любые слабые места или точки напряжения, которые могут привести к отказу или дефектам. Это позволяет им вносить изменения в конструкцию или выбирать альтернативные материалы для улучшения общего качества и долговечности продукта.

Кроме того, технология виртуального проектирования и прототипирования позволяет производителям оптимизировать проекты для повышения производительности и эффективности. Моделируя оборудование в виртуальной среде, производители могут быстро оценить различные варианты проектирования и определить наилучшую конфигурацию. Это помогает сократить количество требуемых физических прототипов и значительно экономит время и затраты в процессе разработки.

Помимо оптимизации конструкции, виртуальное проектирование и прототипирование также могут помочь улучшить эксплуатационные характеристики продукта. Моделируя поведение статорного оборудования в различных условиях эксплуатации, производители могут выявлять потенциальные узкие места производительности и вносить необходимые коррективы для повышения эффективности и функциональности продукта. Это гарантирует, что конечный продукт соответствует или превосходит требуемые эксплуатационные требования.

Кроме того, технологии виртуального проектирования и прототипирования позволяют производителям эффективно сообщать о своих конструкторских намерениях заинтересованным сторонам, таким как клиенты, поставщики и регулирующие органы. Подробные цифровые модели обеспечивают четкую визуализацию и демонстрируют, как устройство статора функционирует в реальных условиях. Это помогает получить поддержку заинтересованных сторон и гарантирует, что конечный продукт соответствует их ожиданиям.

Виртуальное проектирование и прототипирование вносят существенные улучшения в процесс разработки продукции для статорного оборудования. Возможность оптимизировать проекты, обнаруживать потенциальные дефекты и улучшать эксплуатационные характеристики продукции до фактического производства экономит время и затраты производителей. Технология виртуального проектирования и прототипирования стала незаменимым инструментом в отрасли, позволяя производителям разрабатывать высококачественное статорное оборудование, которое соответствует или превосходит ожидания клиентов.

4.Максимизация эффективности: как технология датчиков влияет на производство статора

Сенсорные технологии в производстве статорного оборудования Сенсорные технологии играют ключевую роль в производстве статорного оборудования, обеспечивая мониторинг в режиме реального времени, обнаружение неисправностей и профилактическое обслуживание.

Встраивая датчики в обмотки статора и другие компоненты, производители могут непрерывно контролировать критические параметры, такие как температура, вибрация и состояние изоляции. Эти датчики предоставляют ценную информацию о состоянии и производительности статора, позволяя проводить упреждающее обслуживание и сокращая незапланированные отказы.

В мирепроизводство статорного оборудования, поддержание оптимальной производительности и предотвращение неожиданных отказов имеет решающее значение. Статоры являются критически важными компонентами в различных отраслях промышленности, включая производство электроэнергии, промышленное оборудование и транспортные системы. Эти машины часто работают в суровых условиях и подвергаются воздействию высоких температур, вибраций и электрических нагрузок. Отказ статора может привести к дорогостоящему простою, потере производства и угрозам безопасности.

Традиционные методы обслуживания основаны на регулярных осмотрах и реактивных ремонтах. Однако этот подход часто неэффективен и недейственен. Он не предоставляет информацию о состоянии статора в режиме реального времени, что затрудняет выявление потенциальных проблем до их обострения. Вот где в игру вступает сенсорная технология.

Встраивая датчики по всему статтору и подключая их к системам, которые собирают и анализируют данные, производители могут получить полную картину состояния статора. Например, датчики температуры могут контролировать горячие точки и обнаруживать аномальные повышения температуры, что указывает на потенциальную деградацию изоляции или отказ системы охлаждения. Датчики вибрации могут обнаруживать чрезмерную вибрацию, которая может быть признаком несоосности, износа подшипников или структурных проблем. Датчики состояния изоляции контролируют состояние изоляции, предупреждая производителей о потенциальных отказах или поломках.

Благодаря возможностям мониторинга в реальном времени производители могут обнаруживать ранние признаки потенциальных проблем, что позволяет своевременно вмешиваться в техническое обслуживание. Оперативно решая проблемы, производители могут предотвращать неожиданные сбои, сокращать время простоя и продлевать общий срок службы своего статорного оборудования. Кроме того, данные, собранные с датчиков, можно использовать для оптимизации планов технического обслуживания, обеспечивая эффективное и действенное распределение ресурсов.

Кроме того, сенсорная технология позволяет проводить предиктивное обслуживание, предвосхищая потенциальные сбои и предпринимая упреждающие шаги для их предотвращения. Анализируя данные, собранные с датчиков, производители могут выявлять закономерности и тенденции, указывающие на потенциальные будущие проблемы. Обладая этими знаниями, производители могут планировать заранее, заказывать необходимые запасные части и планировать мероприятия по техническому обслуживанию во время запланированного простоя.

Сенсорная технология произвела революцию в производстве статорного оборудования, предоставив возможности мониторинга в реальном времени, обнаружения неисправностей и прогнозируемого обслуживания. Постоянно отслеживая ключевые параметры, такие как температура, вибрация и состояние изоляции, встроенные в статор датчики могут предоставить ценную информацию о его состоянии и производительности. Это позволяет производителям принимать упреждающие меры по обслуживанию, сокращать незапланированные отказы и оптимизировать общую производительность оборудования. Благодаря сенсорной технологии производство статорного оборудования вступило в новую эру эффективности, производительности и надежности.

Заключение

Технологические достижения в производстве статорного оборудования меняют отрасль. Автоматизация и робототехника повышают точность и эффективность, а передовые материалы повышают долговечность и производительность. Виртуальное проектирование и прототипирование произвели революцию в процессе разработки продукции, а сенсорная технология обеспечивает мониторинг в реальном времени и предиктивное обслуживание. Внедрение этих достижений не только повышает качество и надежность статорного оборудования, но и позволяет производителям удовлетворять меняющиеся потребности различных отраслей. Благодаря постоянным исследованиям и разработкам производство статорного оборудования имеет больший потенциал для инноваций в будущем, тем самым способствуя прогрессу в возобновляемой энергетике, транспорте и других областях.

Гуандун Zongqi Automation Co., Ltd.в основном производит оборудование для производства двигателей, интегрируя НИОКР, производство, продажи и послепродажное обслуживание. Люди Zongqi уже много лет глубоко вовлечены в технологию производства автоматизации двигателей и имеют глубокое понимание технологии производства приложений, связанных с двигателями, а также обладают профессиональным и богатым опытом.

Наша компанияпродуктыи производственные линии широко применяются в бытовой технике, промышленности, автомобилестроении, высокоскоростных железных дорогах, аэрокосмической отрасли и т. д. И основная технология занимает лидирующие позиции. И мы стремимся предоставлять клиентам комплексные автоматизированные решения для асинхронных двигателей переменного тока и двигателей постоянного тока.'производство.

Не стесняйтеськонтакт us в любое время! Мы здесь, чтобы помочь, и будем рады услышать от вас.

Адрес : Комната 102, блок 10, Международный промышленный город Тяньфулай, фаза II, улица Ронггуй, район Шунде, город Фошань, провинция Гуандун

Ватсап/ Телефон:8613580346954

Электронная почта:zongqiauto@163.com

Время публикации: 19 октября 2023 г.